ملخص

درجة حرارة الخبز لطلاء المسحوق لها تأثير كبير على اختلاف لون طبقة الطلاء. يتم اختبار درجة حرارة المعالجة ووقت المعالجة لعملية معالجة طلاء المسحوق باستخدام جهاز تتبع درجة حرارة الفرن.

من المهم إجراء اختبارات درجة الحرارة بشكل منتظم للتأكد من أن جميع المنتجات تلبي درجة حرارة المعالجة المطلوبة ووقت المعالجة لضمان جودة الطلاء. عندما تكون هناك مشكلة في جودة المنتج، يمكن تحديد سبب المشكلة في عملية الطلاء والخبز بسرعة وحلها في الوقت المناسب.

التحكم في درجة الحرارة وإدارة درجة حرارة الخبز

يتم عرض درجة الحرارة وسرعة خط الخبز بشكل عام على خزانة التحكم الموجودة في الموقع لخط الخبز، وبعضها أيضًا لديه درجة حرارة مخرج الهواء الساخن لغرفة الاحتراق. يتم قياس درجة الحرارة هذه بواسطة المزدوج الحراري (أو RTD) المثبت على خط الخبز.

درجة حرارة التحكم هذه هي درجة الحرارة عند موضع ثابت على خط الخبز. في الواقع، المنتج المخبوز ليس في نفس المساحة التي توجد بها نقطة درجة حرارة الاختبار هذه.

يتطلب التحكم في المزدوجات الحرارية (RTDs) اختبار دقة شهريًا. استبدل المزدوج الحراري للتحكم (RTD) بآخر جديد كل عامين.

تشير درجة حرارة الخبز ووقت الخبز إلى درجة الحرارة الفعلية لقطعة العمل والوقت التراكمي للحفاظ عليها بما لا يقل عن درجة الحرارة هذه، وليس درجة الحرارة المحددة لفرن المعالجة ووقت سير قطعة العمل في الفرن.

تتطلب مراقبة الجودة أن تلبي جميع المنتجات درجة حرارة المعالجة المطلوبة ووقت المعالجة، مع عدم تجاوز درجة الحرارة القصوى الحد الأقصى المسموح به لدرجة حرارة المسحوق.

يجب تتبع درجة حرارة خط الطلاء واختبارها بانتظام باستخدام جهاز تتبع درجة حرارة الفرن. بشكل عام، يتم اختبار درجة حرارة المنتج العليا والمتوسطة والسفلى على الأقل ودرجة حرارة غاز الفرن قليلاً.

في حالة قبول خط الطلاء وإعادة استخدام خط الطلاء بعد الصيانة واستبدال معدات التدفئة واستبدال المزدوجات الحرارية التي يتم التحكم في درجة حرارتها (المقاومة الحرارية) وما إلى ذلك، يجب اختبار منحنى درجة حرارة الفرن قبل أن تتم إعادة جدولة الإنتاج. يتم إجراء الاختبار اليومي مرة واحدة على الأقل في الشهر.

SMT تعقب درجة حرارة الفرن

1. تعقب درجة حرارة الفرن

يمكن تقسيم متتبع درجة حرارة الفرن إلى متتبع درجة حرارة الفرن البسيط بأربع قنوات (نموذج SMT-4)، ومتتبع درجة حرارة الفرن اللاسلكي بسبع قنوات (SMT-X7-4M-300-K)، وما إلى ذلك، والأكثر ملاءمة يمكن اختيار جهاز تعقب درجة حرارة الفرن وفقًا لعدد نقاط القياس التي سيتم اختبارها ومتطلبات درجة حرارة العملية والوقت.

2. مبدأ الاختبار

تم تجهيز متتبع درجة حرارة الفرن بحاضنة للعزل الحراري، ويتم تسجيل بيانات درجة الحرارة في متتبع درجة حرارة الفرن مع المنتج داخل الفرن ومن خلاله.

أجهزة الاستشعار المستخدمة لاختبار درجة الحرارة هي بشكل عام مزدوجات حرارية من النوع K. هناك المزدوجات الحرارية المعجونة، والمزدوجات الحرارية المشبكية، والمزدوجات الحرارية المغناطيسية، وما إلى ذلك، ويتم تحديد طريقة تثبيت المزدوجة الحرارية وفقًا لمتطلبات العملية.

يمكن لمستشعر درجة الحرارة الاختباري قياس درجة حرارة الجو في فرن الخبز عند نقطة واحدة، ودرجة حرارة السطح في مواضع مختلفة للمنتج في نقاط متعددة. يتم تسجيل بيانات درجة الحرارة في الفرن بأكمله في جهاز تعقب درجة حرارة الفرن.

بعد تحرير الفرن، من خلال الاتصال بالكمبيوتر، تتم قراءة بيانات العملية بأكملها، ويتم تحليل نتائج الاختبار باستخدام برنامج خاص للحصول على وقت المعالجة ودرجة الحرارة القصوى لعملية الخبز التي تكون أعلى من الاثنين درجات حرارة المعالجة (يتم اختيارها وفقًا لمتطلبات العملاء).

يعتمد جهاز تعقب درجة حرارة الفرن اللاسلكي الاتصال اللاسلكي WIFI واتصال USB، والذي يمكنه تضمين بيانات درجة الحرارة في الوقت الحقيقي في نظام التحكم.

طرق وإجراءات الاختبار

1. تحديد فترة أخذ العينات

اضبط فترة أخذ العينات على برنامج الإعداد أو شاشة تعقب درجة حرارة الفرن، هناك 1 ثانية، 2 ثانية، 5 ثانية، 10 ثانية، 20 ثانية، وما إلى ذلك، وعادة ما يتم ضبطها على 1 ثانية.

2. يتم تثبيت المزدوجة الحرارية على قطعة العمل

يتم تثبيت الطرف الساخن للمزدوجة الحرارية على سطح قطعة العمل المراد قياسها، ويتم قياس درجة حرارة غاز الفرن باستخدام المزدوج الحراري لغاز الفرن.

لصق المزدوج الحراري: استخدم شريطًا بدرجة حرارة عالية للصق المزدوج الحراري على سطح قطعة العمل، وهو مناسب بشكل خاص للأجزاء المعدنية والبلاستيك وقطع العمل ذات الشكل الخاص بسمك أقل من 2 مم، وما إلى ذلك. ويتميز بوقت استجابة قصير.

مشبك حراري: سهل التثبيت، ومناسب لجميع أنواع قطع عمل سبائك الألومنيوم.

المزدوج الحراري المغناطيسي: مناسب فقط لجميع أنواع قطع العمل الحديدية، وغير مناسب للفولاذ المقاوم للصدأ والألومنيوم والبلاستيك وقطع العمل الأخرى؛ الجانب السلبي هو وقت الاستجابة الطويل. اختبر على الأقل القليل من درجة حرارة الجو في الفرن.

3. اختبار الفرن

قبل دخول الفرن، قم بتشغيل مفتاح تعقب درجة حرارة الفرن وابدأ التسجيل. يتم إدخال جهاز تتبع درجة حرارة الفرن إلى الفرن مع قطعة العمل لتسجيل وحفظ التغير في درجة حرارة مسحوق الطلاء لقطعة العمل طوال عملية المعالجة. توقف عن التسجيل بعد الخبز ثم افصل المزدوجة الحرارية.

4. قم بتنزيل البيانات للتحليل

بعد خبز جهاز تعقب درجة حرارة الفرن، يتم تنزيل بيانات درجة الحرارة المسجلة إلى الكمبيوتر من خلال كابل البيانات، ويتم تحليل البيانات من خلال برنامج التحليل الخاص.

5. احفظ بيانات درجة حرارة الاختبار

وفي الوقت نفسه، يتم تسجيل درجة الحرارة الفعلية المحددة للفرن وسرعة خط التجميع، ويتم تحليل نتائج الاختبار.

أمثلة الاختبار الفعلي

1. اختبار درجة حرارة طلاء عجلة سبائك الألومنيوم

يتم طلاء عجلات سبائك الألومنيوم للسيارات بشكل متزايد بطبقات مسحوقية، وفي الوقت الحاضر، تستخدم صناعة عجلات الألومنيوم في الصين بشكل أساسي مسحوقًا شفافًا لطلاء الأسطح.

الطلاء هو العملية النهائية لإنتاج عجلات سبائك الألومنيوم، وتتمثل الوظيفة الرئيسية للعملية في زيادة مقاومة تآكل محور العجلة في البيئات المختلفة أثناء القيادة وظهور المظهر، ويمكن رشها بألوان مختلفة حسب الاحتياجات من المستخدمين.

بعد الانتهاء من كل طبقة من الرش، مثل طلاء قاعدة العجلات، ورش الطلاء الملون، ورش الطبقة الشفافة، وما إلى ذلك، يجب معالجتها في فيلم، لذلك يتم توصيل كل مجموعة من معدات الرش بمجموعة من فرن المعالجة و فرن التبريد المقابل، ويمكن اختبار منحنى درجة الحرارة الفعلي لدرجة حرارة الفرن وتعديله باستخدام متتبع درجة حرارة الفرن SMT للتأكد من أن منحنى درجة الحرارة يلبي متطلبات العملية.

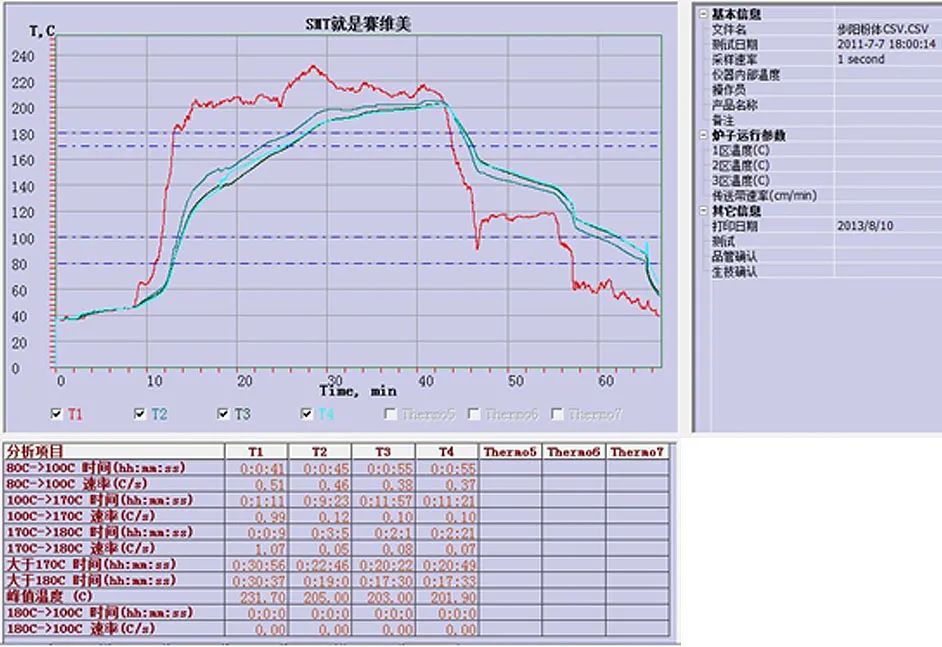

ويبين الشكل 1 منحنى درجة الحرارة لفرن طلاء المحور. تصل درجة حرارة الهواء القصوى إلى 231.7 درجة مئوية، وهي مرتفعة قليلاً ولا يمكن أن تكون أعلى من الحد الأقصى لدرجة الحرارة المسموح بها لمسحوق الطلاء. نظرًا لسمك قطعة العمل، إذا كان وقت المعالجة في درجة حرارة عالية لا يلبي المتطلبات، فيمكن تقليل سرعة خط التجميع.

رسم بياني 1. طلاء منحنى درجة حرارة عجلات سبائك الألومنيوم

2. اختبار درجة حرارة طلاء الأجهزة

عملية معالجة المسحوق المستخدمة لطلاء الأجهزة المنزلية هي 180 ± 10 درجة مئوية، ووقت الخبز هو 15 ± 5 دقائق، وهو علاج طبيعي.

ومع ذلك، فإن الاثنين مترابطان، والتشغيل الأولي للمعدات يتطلب استخدام متتبع درجة حرارة الفرن SMT لقياس درجة حرارة السطح ووقت التراكم للأجزاء العلوية والمتوسطة والسفلية لأكبر قطعة عمل، وضبط مجموعة فرن المعالجة درجة الحرارة وسرعة الناقل (التي تحدد وقت سفر قطعة العمل في الفرن) وفقًا لنتائج القياس حتى يتم استيفاء متطلبات عملية المعالجة المذكورة أعلاه.

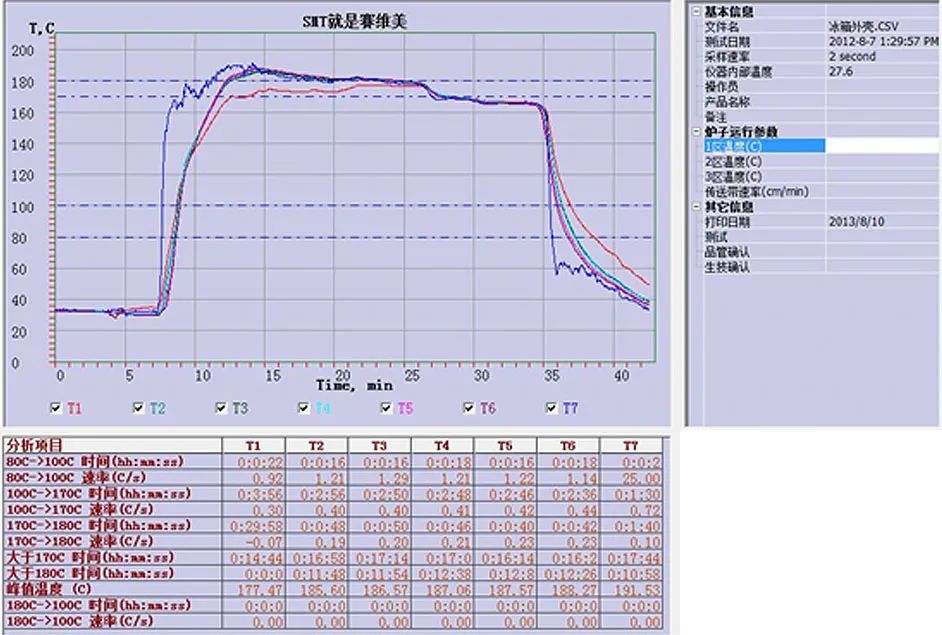

وبهذه الطريقة يمكن استخلاص المراسلات بين الاثنين. يوضح الشكل 2 منحنى درجة حرارة طلاء غلاف الثلاجة. ملف تعريف درجة الحرارة هذا معقول.

الصورة 2. منحنى درجة حرارة طلاء الأجهزة المنزلية

3. اختبار درجة حرارة طلاء الألواح المغلفة بالألوان

تشير الورقة المطلية بالألوان إلى منتج الطلاء العضوي المخبوز المطبق على سطح الركيزة في عملية إنتاج مستمرة.

باعتبارها مادة مركبة، فإن الصفائح المطلية بالألوان لا تتميز فقط بالقوة العالية، والقولبة السهلة، ولكنها تتمتع أيضًا بمقاومة جيدة للتآكل، ويمكن صياغة الطلاءات العضوية بمجموعة متنوعة من الألوان المختلفة.

وبمساعدة الطباعة والنقش وغيرها من التقنيات لتصنيع حبيبات الخشب المقلدة وحبيبات الجلود وأنماط أخرى، بحيث تتمتع اللوحة المطلية بالألوان بخصائص زخرفية جيدة، لذلك تم استخدامها على نطاق واسع في البناء والأجهزة المنزلية و مواصلات.

في عملية إنتاج الألواح المطلية بالألوان، يعد العلاج هو العملية الأساسية، بعد تطبيق الطلاء على الركيزة، يجب تسخينه لتطاير المذيب في الطلاء الرطب، وفي نفس الوقت، تتم بلمرة المادة العضوية أو عبر ربط تحت تأثير المحفز.

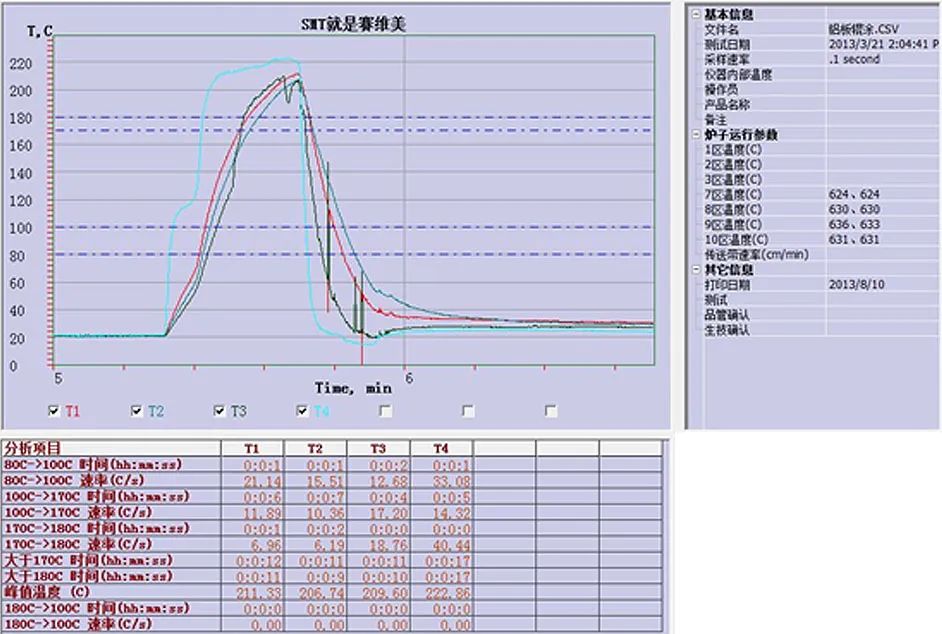

المعالجة لا تجعل الطلاء مرتبطًا بقوة بالركيزة فحسب، بل يجعلها تتمتع أيضًا بخصائص ميكانيكية وفيزيائية معينة، وبالتالي فإن التحكم في معلمات عملية المعالجة يؤثر بشكل مباشر على أداء المنتج للوحة المطلية بالألوان. ويبين الشكل 3 منحنى درجة الحرارة لطلاء لون لوحة الألومنيوم.

تين. 3. منحنى درجة حرارة طلاء الأسطوانة لوحة الألومنيوم

4. اختبار درجة حرارة طلاء الألومنيوم

هناك نوعان رئيسيان من خطوط طلاء مقاطع الألمنيوم: الرأسي والأفقي. يوصى باستخدام متتبع درجة حرارة الفرن ذو 4 قنوات للنوع الأفقي ومتتبع درجة حرارة الفرن ذو 7 قنوات للنوع الرأسي. عند المعالجة، يجب خبزها في درجة الحرارة والوقت المحددين.

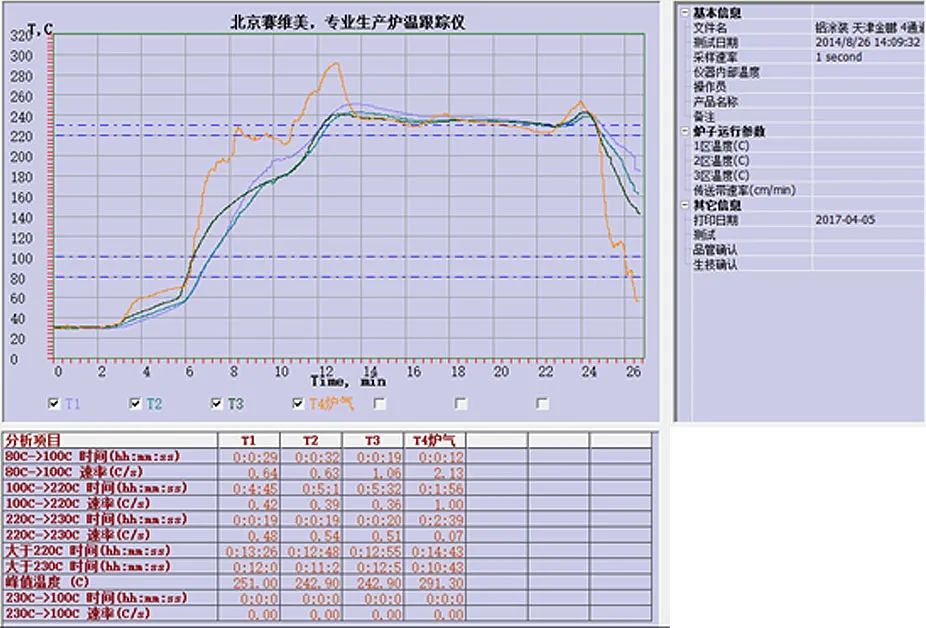

إذا كانت درجة الحرارة منخفضة جدًا والوقت قصير جدًا، فلن يشكل المسحوق نمطًا، وفي الوقت نفسه، سيتم تقليل الخواص الميكانيكية بشكل كبير بسبب الذوبان غير الكامل. عملية معالجة المسحوق هي 180 ± 10 درجة مئوية، وعملية الخبز هي 15 ± 3 دقائق، وهو علاج طبيعي. يوضح الشكل 4 منحنى الاختبار الفعلي لخط الرش الأفقي لمقاطع الألمنيوم.

الشكل 4. منحنى درجة حرارة الطلاء لملف الألمنيوم

كانت درجة الحرارة القصوى لسطح الألومنيوم العلوي والمتوسط والسفلي 251.0 درجة مئوية، 242.9 درجة مئوية و242.9 درجة مئوية، على التوالي، وكان وقت الخبز فوق 220 درجة مئوية 13 دقيقة، 12 دقيقة و12 دقيقة على التوالي.

درجة حرارة غاز الفرن لها درجة حرارة محلية عالية، تصل درجة الحرارة إلى 291.3 درجة مئوية، مما لن يؤثر على جودة المنتج عندما يعمل خط التجميع بشكل طبيعي، إذا توقف خط التجميع عن الحركة.

عند درجة الحرارة المرتفعة هذه، يمكن أن تكون جودة الخبز المصنوع من الألومنيوم مشكلة ويجب التخلص من منطقة الحرارة المرتفعة المحلية هذه عن طريق ضبط توزيع الحرارة لخط الخبز أو عن طريق تقليل درجة الحرارة عند مخرج الموقد ذو درجة الحرارة العالية.

خاتمة

تقدم هذه المقالة بعض الأمثلة التطبيقية لإدارة درجة الحرارة لخطوط الخبز وأجهزة تتبع درجة حرارة فرن SMT، ويوصى باختبار المزدوجات الحرارية للتحكم (أو RTDs) لخط الطلاء بانتظام، ويجب استبدال المزدوجات الحرارية للتحكم (أو RTDs) كل سنتان.

يتم اختبار ملف درجة الحرارة لخط الطلاء مرة واحدة في الشهر. بعد الإصلاح الشامل لخط الخبز، عندما يتم إغلاق الفرن وإعادة فتحه، يجب استخدام متتبع درجة حرارة الفرن للتحقق مما إذا كان منحنى درجة حرارة الفرن مؤهلاً قبل بدء الإنتاج.